Растачивание кулачков на токарном станке – это важный процесс, который применяется в металлообработке и позволяет получить точные и качественные детали. Кулачки – это особые инструменты, которые крепятся на шпинделе токарного станка и используются для обработки деталей различных форм и размеров.

Основная цель растачивания кулачков – это обеспечить правильную посадку и надежное крепление проходной части детали на токарном станке. Растачивание позволяет создать необходимую форму и размер кулачка с учетом требований и характеристик детали, которую необходимо обработать.

В процессе растачивания кулачки изготавливают из стали специального качества с использованием современных технологий. Они имеют резьбовую часть, благодаря которой их можно закрепить на шпинделе токарного станка. Растачивание кулачков включает несколько этапов: подготовка материала, механическая обработка и контроль качества.

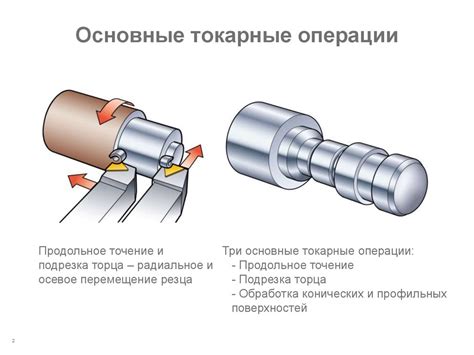

Основная роль растачивания в токарной обработке

Растачивание выполняется на токарных станках, которые оборудованы специальными расточными головками. Они позволяют осуществить точное и стабильное движение расточного сверла по поверхности заготовки. Крутильные и продольные движения специального привода обеспечивают достижение необходимого габарита и формы отверстия.

| Преимущества растачивания | Процесс выполнения растачивания |

|---|---|

| 1. Растачивание позволяет получить очень точные отверстия с минимальной погрешностью. | 1. Перед началом растачивания заготовка закрепляется на токарном станке. |

| 2. Растачивание обеспечивает высокую поверхностную чистоту и гладкость отверстий. | 2. Расточным сверлом постепенно продвигают вглубь отверстия, удаляя стружку. |

| 3. Растачивание позволяет обработать отверстия различной формы и размеров. | 3. В ходе процесса растачивания регулируют скорость и подачу режущего инструмента. |

| 4. Растачивание является эффективным методом для создания отверстий с большой глубиной и высотой соотношения диаметра. | 4. По окончании растачивания производится контроль размеров и геометрии отверстия. |

Таким образом, растачивание играет важную роль в токарной обработке, обеспечивая получение отверстий необходимой формы, размеров и качества поверхности. Этот процесс позволяет добиться точности и надежности изготовления деталей, а также повышает производительность токарных станков и снижает количество брака при производстве.

Преимущества точного растачивания на кулачках

- Высокая точность и повторяемость: Растачивание на кулачках позволяет достичь высокой точности в размерах и форме обрабатываемых деталей. Благодаря точному позиционированию и надежному фиксированию, повторяемость обработки становится гарантированной.

- Увеличение производительности: Использование точного растачивания на кулачках позволяет существенно повысить производительность токарного станка. Благодаря высокой стабильности процесса обработки и отсутствию необходимости корректировки инструмента, время, затрачиваемое на каждую деталь, сокращается.

- Большой диапазон обрабатываемых деталей: Растачивание на кулачках позволяет обрабатывать широкий спектр деталей различной формы и размеров. Гибкость и адаптивность этого метода делает его применимым для различных промышленных задач.

- Снижение затрат: Точное растачивание на кулачках помогает снизить затраты на производство. Высокая точность обработки позволяет избежать брака и потерь материала, а повышенная производительность сокращает время, затрачиваемое на каждую деталь.

Эти преимущества делают точное растачивание на кулачках неотъемлемой частью производственного процесса на токарных станках. Оно позволяет достичь высокой точности, повысить производительность и снизить затраты, что является важным фактором для любого предприятия.

Точность и качество изделий благодаря растачиванию

Во время растачивания кулачков на токарном станке происходит удаление излишков материала с поверхности детали. Это позволяет сделать контактную поверхность более ровной и точной. Кроме того, растачивание позволяет установить определенные размеры и форму кулачков, что важно для правильной работы механизма.

В процессе растачивания можно использовать различные инструменты, такие как резцы, сверла, фрезы и другие. Каждый инструмент имеет свои особенности и применяется в зависимости от требований к изделию.

С помощью растачивания можно достичь высокой точности и повысить качество изготавливаемых деталей. Это особенно важно, когда речь идет о производстве сложных механизмов, где каждая деталь должна быть выполнена с высокой точностью и соответствовать установленным требованиям.

Благодаря растачиванию на токарных станках обеспечивается идеальное соответствие размеров и формы деталей, что позволяет избежать возможных деформаций и поломок при эксплуатации.

Таким образом, растачивание является неотъемлемой частью производства деталей на токарных станках. Оно позволяет достичь нужной точности и качества, что в свою очередь способствует надежной и безопасной работе механизмов.

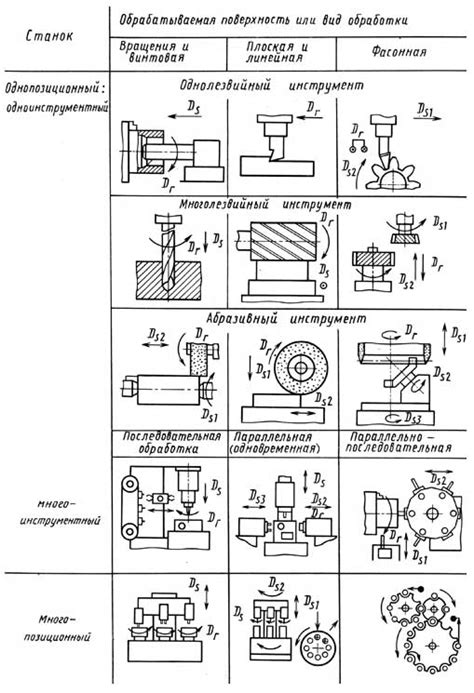

Оптимизация станков и инструментов

Оптимизация станков предполагает выбор оптимального режима работы, настройку параметров и максимальное использование возможностей станка. В результате проведения оптимизации можно достичь сокращения времени выполнения операций, снижения затрат на энергию и инструмент, а также повышения точности обработки.

Важную роль в оптимизации станков и инструментов играет выбор правильного инструмента для растачивания кулачков. Инструмент должен обладать необходимой прочностью, износостойкостью и точностью обработки. Правильно подобранный инструмент позволяет достичь лучших результатов при растачивании и снизить вероятность возникновения дефектов.

Оптимизированные станки и инструменты позволяют сократить время на подготовку и наладку обработки кулачков, а также на выполнение операций. Это позволяет увеличить производительность и снизить себестоимость производства деталей. Более того, оптимизация станков и инструментов положительно влияет на качество обработки, что позволяет получать детали с заданными параметрами и размерами в соответствии с требованиями заказчика.

В итоге, оптимизация станков и инструментов является неотъемлемой частью процесса растачивания кулачков на токарных станках. Она позволяет повысить эффективность и качество работы, а также снизить затраты на производство. Правильный выбор инструмента и максимальное использование возможностей станка позволяют достичь оптимальных результатов при выполнении операций по растачиванию кулачков.

Увеличение ресурса инструментов при растачивании

Длительное использование одного инструмента приводит к его износу и уменьшению качества обработки поверхности. Чтобы увеличить ресурс инструмента, мастера и инженеры применяют различные подходы и техники.

Одним из основных способов увеличения ресурса инструмента при растачивании является правильный выбор материала изготовления инструмента. От материала зависят его твердость, прочность и стойкость к износу. Например, для растачивания твердых материалов, таких как сталь или нержавеющая сталь, рекомендуется использовать твердосплавные инструменты с покрытием.

Кроме того, для увеличения ресурса инструмента при растачивании применяются различные методы охлаждения. Охлаждение инструмента позволяет снизить его температуру и уменьшить трение с обрабатываемой поверхностью, что способствует снижению износа. Для охлаждения инструмента можно использовать специальные охлаждающие жидкости или смазки.

Кроме того, важным фактором для увеличения ресурса инструмента является оптимальная режим растачивания. При правильно выбранной скорости резания, подаче и глубине резания можно снизить износ инструмента и повысить его ресурс.

Также необходимо обратить внимание на процесс заточки инструмента. Острый и правильно заточенный инструмент обеспечивает более эффективное растачивание и увеличивает его ресурс.

В целом, увеличение ресурса инструмента при растачивании требует комплексного подхода и учета различных факторов. Правильный выбор материала, оптимальные режимы растачивания, охлаждение инструмента и правильная заточка – все это позволяет значительно повысить ресурс инструмента и улучшить качество растачивания.

Универсальное применение растачивания в токарной обработке

Растачивание на токарном станке имеет универсальное применение в различных отраслях производства. Оно используется для обработки внутренних и наружных поверхностей цилиндрических деталей, таких как втулки, фланцы, шейки валов и т.д.

Главное преимущество растачивания заключается в его эффективности и точности. Расточные кулачки имеют разные формы и размеры, что позволяет точно вырезать требуемую высоту и форму отверстия или впадины. Кроме того, растачивание позволяет обрабатывать детали разной сложности и материала - от мягких металлов до твердых сплавов.

Важно отметить, что растачивание также применяется для улучшения геометрических параметров деталей, таких как цилиндричность, плоскость, круглость и др. Благодаря этому, детали приобретают необходимую точность и соответствуют требованиям чертежа.

Таким образом, растачивание является ключевой операцией в токарной обработке, которая обеспечивает высокое качество и точность изготовляемых деталей. Оно находит широкое применение в различных отраслях промышленности, где требуется обработка цилиндрических деталей с высокой точностью и гладкостью поверхности.